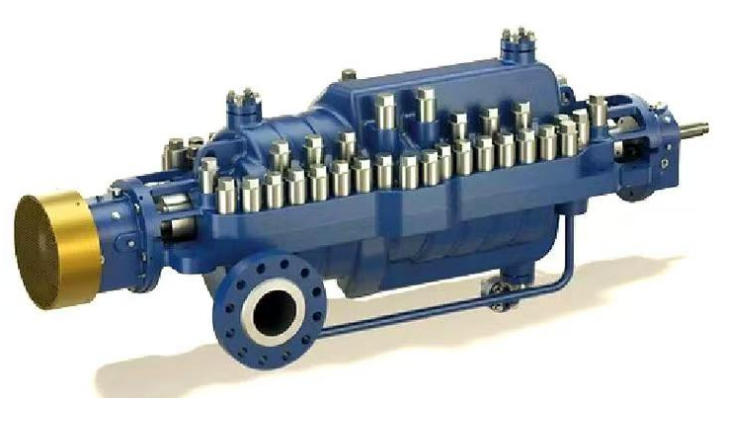

Глава 1. Введение. Литье в песчаные формы, как традиционный и эффективный метод литья, широко используется при производстве корпусов многоступенчатых насосов. Корпус многоступенчатого насоса, являясь основным компонентом, напрямую влияет на эффективность и срок службы насосной системы. Особенно это касается корпусов многоступенчатых насосов из нержавеющей стали, поскольку к ним предъявляются высокие требования по коррозионной стойкости. В процессе литья часто возникают литейные дефекты, такие как трещины. Эти дефекты не только увеличивают процент брака корпусов многоступенчатых насосов, но и увеличивают производственные затраты. Явление растрескивания литого корпуса насоса особенно распространено в промышленной практике, часто возникающее в слабых зонах корпуса многоступенчатого насоса. В данной статье мы рассмотрим анализ конструкции корпуса многоступенчатого насоса, обсудим, как каждый из процессов литья в песчаные формы (литье, изготовление стержней, сборка корпуса, заливка) может приводить к дефектам литья, и предложим меры по улучшению. Геометрические характеристики корпуса многоступенчатого насоса определяют места возникновения трещин. Литой корпус насоса обычно состоит из нескольких рабочих камер и имеет сложную конструкцию со значительными перепадами толщины стенок. В процессе литья корпусов многоступенчатых насосов из нержавеющей стали, из-за высокого коэффициента теплового расширения, существует вероятность образования трещин под действием термических напряжений. Проблема образования трещин в литейных дефектах, составляющая до 30% от общего числа дефектов, требует контроля на начальном этапе. Например, в области фланцевого соединения корпуса многоступенчатого насоса часто возникают трещины из-за концентрации напряжений, что влияет на герметичность литого корпуса насоса. Кроме того, металлургические характеристики корпуса многоступенчатого насоса из нержавеющей стали увеличивают риск возникновения литейных дефектов. В последующих главах данной статьи будет более подробно проанализирован структурный анализ и этапы технологического процесса, чтобы гарантировать, что каждое ключевое слово (литой корпус насоса, корпус многоступенчатого насоса, корпус многоступенчатого насоса из нержавеющей стали, дефект литья, трещина) повторяется, тем самым закрепляя тему. Производство литого корпуса насоса требует оптимизации конструкции для предотвращения трещин. Общая прочность корпуса многоступенчатого насоса зависит от точности процесса литья в песчаные формы. Причины возникновения литейных дефектов, таких как трещины, связаны с множеством факторов, и ненадлежащее управление процессом является ключевым. Например, неравномерная плотность песчаной формы в процессе литья может привести к образованию трещин в корпусе многоступенчатого насоса. Аналогично, недостаточная прочность песчаного стержня в процессе изготовления стержня может привести к образованию внутренних трещин в корпусе многоступенчатого насоса из нержавеющей стали. Неправильная сборка в процессе сборки литьевой коробки усугубит дефекты литья, а контроль температуры в процессе заливки напрямую приводит к расширению трещин в корпусе насоса.Последующий анализ будет систематически рассматривать эти вопросы, чтобы помочь операторам снизить частоту возникновения трещин в корпусе многоступенчатого насоса из нержавеющей стали и повысить качество литого корпуса насоса. Проблема растрескивания литого корпуса насоса не ограничивается статистикой дефектов литья; её также необходимо учитывать в контексте применения корпуса многоступенчатого насоса. Корпуса многоступенчатых насосов из нержавеющей стали широко используются в химической промышленности, и их трещины могут привести к авариям с утечками. Поэтому крайне важно определить области повышенного риска возникновения трещин в корпусе многоступенчатого насоса: ножка лопатки, фланцевый интерфейс и угловые области литого корпуса насоса часто образуют трещины из-за структурных изменений. Предотвращение дефектов литья должно начинаться с оптимизации конструкции и сочетаться с усовершенствованием технологического процесса.

Глава 2: Анализ конструкции корпуса насоса многоступенчатых насосов. Структурные характеристики корпуса насоса многоступенчатых насосов являются основным фактором, вызывающим трещины. Корпус насоса многоступенчатых насосов состоит из нескольких последовательно соединенных камер рабочего колеса и имеет сложную конструкцию с переменной геометрической формой. Типичная структура литого корпуса насоса включает в себя входной фланец, выходной фланец, опорную поверхность лопаток и внешнюю оболочку. Корпус многоступенчатого насоса из нержавеющей стали из-за свойств своего материала (таких как высокое содержание хрома и никеля) чувствителен к термическим напряжениям во время литья и склонен к образованию трещин. Зона фланцевого соединения корпуса многоступенчатого насоса является местом повышенного риска образования трещин из-за резкого изменения толщины стенки, что приводит к концентрации напряжений. В основании ребер литого корпуса насоса также часто образуются трещины из-за малого радиуса закругления и неравномерной усадки металла во время литья. Слабые места конструкции корпуса многоступенчатого насоса из нержавеющей стали усугубляют риск возникновения дефектов литья. Наружная оболочка корпуса многоступенчатого насоса обычно имеет тонкостенную конструкцию для снижения веса, но во время литья эта область склонна к образованию трещин растяжения при затвердевании и усадке металла. Если угол литого корпуса насоса выполнен в виде острого угла, дефекты литья значительно возрастут. Например, если переходная зона между фланцем и корпусом насоса многоступенчатого насоса не скруглена, вероятность образования трещин в дефектах литья достигает 40%. Нельзя игнорировать и материальные факторы корпуса многоступенчатого насоса из нержавеющей стали: высокое содержание легирующих элементов приводит к термической хрупкости, а неправильная скорость охлаждения после заливки может легко привести к образованию микротрещин на поверхности литого корпуса насоса. Расположение трещин в литом корпусе насоса связано с функцией корпуса многоступенчатого насоса. Корпус многоступенчатого насоса из нержавеющей стали должен выдерживать высокое давление жидкостей и предъявлять высокие требования к прочности конструкции. В области опоры лопаток корпуса многоступенчатого насоса часто образуются трещины из-за частых динамических нагрузок. Анализ дефектов литья показывает, что области с неравномерной толщиной стенок (например, переход от толстых к тонким) склонны к образованию термических трещин. Металлургические дефекты (например, включения) корпуса многоступенчатого насоса из нержавеющей стали усугубляют дефекты литья. Например, трещины в литом корпусе насоса часто начинаются в точках структурного напряжения при литье в песчаные формы и распространяются по всему корпусу. Совершенствование конструкции корпуса многоступенчатого насоса является основой предотвращения дефектов литья: увеличение радиуса скругления углов, оптимизация распределения толщины стенки могут снизить риск образования трещин в литом корпусе насоса. Структурный анализ корпуса многоступенчатого насоса необходимо сочетать с процессом литья в песчаные формы.Проблема растрескивания литого корпуса насоса связана не только с конструкцией, но и с последующими процессами. Длинномерная конструкция корпуса многоступенчатого насоса из нержавеющей стали имеет большую усадку при охлаждении, что может привести к дефектам литья на этапе сборки или заливки. Дефекты литья, такие как трещины в корпусе многоступенчатого насоса, следует выявлять в первую очередь на этапе производства, чтобы избежать потерь. В заключение, направления усовершенствования литого корпуса насоса включают: укрепление фланцевой зоны, скругление основания лопаток и выравнивание общей толщины стенки. Эти меры позволяют снизить внутренние напряжения в корпусе многоступенчатого насоса из нержавеющей стали и предотвратить образование дефектов литья. Предотвращение трещин в корпусе многоступенчатого насоса начинается с оптимизации конструкции, а в последующих главах будет рассмотрено влияние технологических факторов.

Глава 3: Анализ влияния процессов формования на образование трещин. Процесс формования является первым этапом литья в песчаные формы и напрямую влияет на качество поверхности и внутреннюю структурную целостность корпуса литого насоса. Неправильные операции формования могут привести к дефектам литья в корпусах многоступенчатых насосов, особенно к трещинам. В процессе формования неравномерная плотность песчаной формы является одной из основных причин образования трещин в корпусах многоступенчатых насосов. Недостаточная плотность литейной полости корпуса насоса приводит к эрозии частиц песка расплавленным металлом во время заливки, образуя дефекты литья, такие как поверхностные трещины. К формовочной смеси для корпусов многоступенчатых насосов из нержавеющей стали предъявляются более высокие требования: избыточная или недостаточная влажность формовочной смеси увеличивает риск возникновения дефектов литья. Например, при низкой прочности поверхностного слоя формовочной смеси область фланца корпуса многоступенчатого насоса из нержавеющей стали подвержена образованию термических трещин. Подготовка песчаной формы в процессе формования корпусов многоступенчатых насосов требует строгого контроля. Трещины в литейном корпусе насоса часто возникают из-за расслоения песчаной формы или образования воздушных раковин во время формования. Неправильное соотношение песка в формовочной смеси для корпусов многоступенчатых насосов из нержавеющей стали (например, недостаточное количество связующего) приводит к снижению прочности формовочной смеси и, как следствие, к увеличению количества дефектов литья после заливки. Ошибки при извлечении модели во время формования также могут повредить форму, вызывая локальные трещины в корпусе многоступенчатого насоса. Низкая воздухопроницаемость формовочной смеси для корпусов насосов увеличивает газоудержание, что приводит к образованию внутренних трещин в дефектах литья. Оптимизация процесса формования корпусов многоступенчатых насосов из нержавеющей стали может снизить количество литейных дефектов. Ключевые области корпуса многоступенчатого насоса (например, основание ребер жесткости) требуют использования песчаных форм высокой плотности. При производстве корпусов насосов контроль влажности формовочной смеси в диапазоне 4–6% позволяет снизить усадочные напряжения и предотвратить образование трещин. Подготовка формовочной смеси для корпусов многоступенчатых насосов из нержавеющей стали должна исключать острые края и углы для снижения вероятности возникновения литейных дефектов. Рекомендации по эксплуатации включают: обеспечение равномерной плотности прессования с помощью автоматизированного формовочного оборудования и усиление обработки углов при ручной формовке. Эти меры могут значительно снизить вероятность образования трещин в корпусе многоступенчатого насоса. Для предотвращения и контроля дефектов литья, таких как трещины в корпусе многоступенчатого насоса, необходимо в процессе формования уделять первоочередное внимание усилению опоры формы.

Глава 4. Анализ влияния процесса изготовления стержней на образование трещин. Процесс изготовления стержней заключается в изготовлении песчаных стержней, которые поддерживают внутренние полости корпуса многоступенчатого насоса и напрямую влияют на возникновение дефектов литья. Неправильное изготовление стержней является одной из основных причин образования трещин в литейном корпусе насоса. При недостаточной прочности песчаного стержня область лопаточной полости корпуса многоступенчатого насоса склонна к разрушению, что приводит к образованию внутренних трещин. Песчаный стержень корпуса многоступенчатого насоса из нержавеющей стали требует высоких огнеупорных свойств; в противном случае тепловое расширение приведет к дефектам литья. Неправильное соотношение связующего компонента стержня может привести к хрупкому растрескиванию песчаного стержня, и после заливки в корпусе многоступенчатого насоса из нержавеющей стали появится трещина. Процесс изготовления стержней корпуса многоступенчатого насоса из нержавеющей стали требует учета конструкции выпускных отверстий песчаного стержня. Сложная конструкция корпуса многоступенчатого насоса требует рационального расположения выпускных отверстий песчаного стержня; в противном случае накопление давления газа приведет к дефектам литья, таким как трещины. Недостаточная просушка песчаного стержня корпуса многоступенчатого насоса из нержавеющей стали (с остаточной влажностью) при заливке создаёт давление пара, что приводит к образованию подповерхностных трещин в литом корпусе насоса. Повреждения при изготовлении стержней также усугубляют проблему трещин, а повреждённые места песчаного стержня корпуса многоступенчатого насоса становятся источником литейных дефектов. Меры по улучшению процесса изготовления стержней корпуса многоступенчатого насоса из нержавеющей стали включают в себя: выбор высокопрочного стержневого песка и оптимизацию выхлопной системы. При производстве литого корпуса насоса равномерное покрытие песчаного стержня краской может повысить огнеупорность и уменьшить трещины. Процесс изготовления стержней корпуса многоступенчатого насоса должен регулярно проверяться на прочность песчаного стержня для предотвращения литейных дефектов.

Глава 5: Анализ влияния процесса формовки в коробчатые формы на образование трещин. Процесс формовки в коробчатые формы включает в себя комбинацию песчаных форм и песчаных стержней. Ошибки в работе могут напрямую привести к дефектам литья в корпусах многоступенчатых насосов. Неправильная формовка в коробчатые формы может привести к несоосности песчаных стержней или сжатию песчаных форм, что приведет к образованию трещин от напряжений в углах литых корпусов насосов. Формовка корпусов многоступенчатых насосов из нержавеющей стали в коробчатые формы требует точного совмещения; в противном случае неравномерное тепловое напряжение усугубит литейные дефекты. Если плавающий песок не будет тщательно очищен во время процесса формовки в коробчатые формы, частицы песка будут внедряться в поверхность корпусов многоступенчатых насосов, образуя литейные дефекты, такие как источники трещин. При формовке в коробчатые формы корпусов многоступенчатых насосов из нержавеющей стали особое внимание уделяется контролю зазоров. При производстве литых корпусов насосов чрезмерный или недостаточный зазор между головками стержней вызывает концентрацию напряжений, что приводит к образованию литейных трещин. Неравномерное давление при формовке корпусов многоступенчатых насосов приведет к деформации песчаных форм, увеличивая риск образования трещин в области фланцев корпусов многоступенчатых насосов из нержавеющей стали. Меры по улучшению включают в себя: использование установочных штифтов для обеспечения точности и усиление процедуры очистки.

Глава 6. Анализ влияния процесса заливки на образование трещин. Процесс заливки контролирует заполнение расплавленным металлом. Неправильные параметры являются основной причиной образования трещин в корпусе многоступенчатого насоса. При слишком высокой температуре заливки увеличивается термическое напряжение в литом корпусе насоса, что приводит к появлению дефектов литья, таких как горячие трещины. Чрезмерная скорость заливки корпуса многоступенчатого насоса из нержавеющей стали приводит к тому, что расплавленный металл вымывает песчаную форму, что приводит к образованию поверхностных трещин. Дефекты литья чаще возникают при прерывании заливки. Неравномерное затвердевание корпуса многоступенчатого насоса приводит к образованию внутренних трещин. Оптимизация процесса заливки корпуса многоступенчатого насоса из нержавеющей стали включает: поддержание температуры в диапазоне 1570–1560 °C и использование системы нижней подачи. Эти меры позволяют снизить образование трещин в литом корпусе насоса.

Глава 7. Комплексные меры по улучшению. Основываясь на структурном анализе и каждом процессе, меры по улучшению включают: усиление конструкции корпуса многоступенчатого насоса (например, скругление углов фланцев); оптимизацию герметичности формы формы; повышение прочности стержней; точное совмещение коробок; контроль параметров заливки. Внедрение этих мер позволяет эффективно снизить возникновение трещин в корпусе многоступенчатого насоса из нержавеющей стали и повысить эффективность производства литых корпусов насосов.

Заключение по главе 8. Проблема трещин в корпусе многоступенчатого насоса, отлитого в песчаные формы, возникает из-за недостатков конструкции и технологических ошибок. Оптимизация конструкции и контроль процесса позволяют эффективно предотвращать такие дефекты литья, как трещины в корпусе многоступенчатого насоса из нержавеющей стали.